- บ้าน

- >

- ข่าว

- >

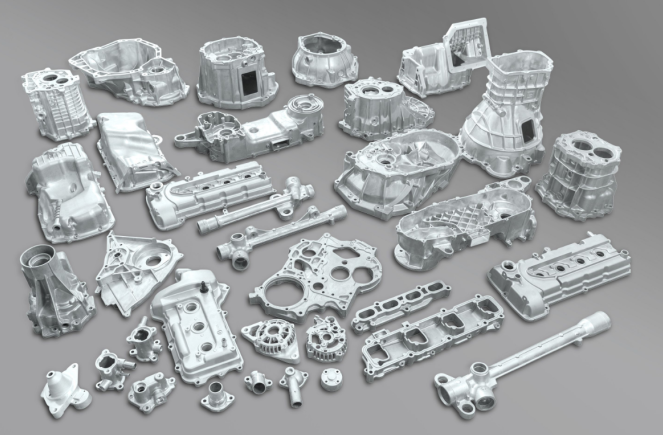

- การผลิตแม่พิมพ์หล่อ

- >

- ความแตกต่างระหว่างการหล่อแรงดันสูงและการหล่อแรงดันต่ำ

ความแตกต่างระหว่างการหล่อแรงดันสูงและการหล่อแรงดันต่ำ

1. แก่นแท้ของการหล่อแบบแรงดันสูง (เรียกว่าการหล่อแบบฉีด) คือ วิธีการเติมช่องว่างของการหล่อแบบฉีด (แม่พิมพ์หล่อแบบฉีด) ด้วยความเร็วสูงภายใต้แรงดันสูง และขึ้นรูปและแข็งตัวภายใต้แรงดันเพื่อให้ได้ชิ้นงานหล่อ

การหล่อแบบอัดแรงดันมีลักษณะเด่น 2 ประการ คือ การบรรจุด้วยแรงดันสูงและความเร็วสูง และการหล่อแบบฉีด โดยทั่วไปแรงดันจำเพาะในการฉีดจะอยู่ที่หลายพันถึงหลายหมื่นกิโลปาสคาล และสูงสุดถึง 2 × 105 กิโลปาสคาล ความเร็วในการบรรจุอยู่ที่ประมาณ 10-50 เมตรต่อวินาที และบางครั้งอาจสูงถึง 100 เมตรต่อวินาที เวลาในการบรรจุสั้นมาก โดยทั่วไปอยู่ในช่วง 0.01-0.2 วินาที

เมื่อเปรียบเทียบกับวิธีการหล่อแบบอื่น การหล่อแบบฉีดมีข้อดีสามประการดังต่อไปนี้:

คุณภาพสินค้าดี

งานหล่อมีความแม่นยำของมิติสูง การตกแต่งพื้นผิวดี โดยทั่วไปเทียบเท่ากับเกรด 5~8 ความแข็งแรงและความแข็งสูงกว่า โดยทั่วไปความแข็งแรงจะสูงกว่าการหล่อทราย 25~30% แต่การยืดตัวลดลงประมาณ 70% ขนาดมีเสถียรภาพและการแลกเปลี่ยนกันดี สามารถหล่อชิ้นส่วนหล่อที่มีผนังบางที่ซับซ้อนได้

ผลผลิตสูง

เครื่องจักรนี้มีกำลังการผลิตสูง ยกตัวอย่างเช่น เครื่องหล่อแบบแนวนอน เจไอ3 ที่ใช้ลมเย็นในประเทศสามารถหล่อได้ 600-700 ครั้ง โดยเฉลี่ยภายในแปดชั่วโมง และเครื่องหล่อแบบห้องร้อนขนาดเล็กสามารถหล่อได้ 3,000-7,000 ครั้ง ทุก 3,000 ชั่วโมง หล่อแบบไดคาสติ้งมีอายุการใช้งานยาวนาน และหล่อแบบไดคาสติ้งเพียงชนิดเดียว โลหะผสมแบบไดคาสติ้งมีอายุการใช้งานหลายแสนครั้งหรือหลายล้านครั้ง ง่ายต่อการใช้งานด้วยเครื่องจักรและระบบอัตโนมัติ

ผลกระทบทางเศรษฐกิจที่ดีเยี่ยม

ด้วยขนาดที่แม่นยำของชิ้นส่วนหล่อขึ้นรูป ทำให้พื้นผิวมีความเงางามและสะอาด โดยทั่วไปแล้ว ไม่จำเป็นต้องผ่านกระบวนการทางกลและใช้งานโดยตรงอีกต่อไป หรือปริมาณการหล่อมีน้อย จึงช่วยเพิ่มอัตราการใช้โลหะ และลดจำนวนอุปกรณ์และชั่วโมงการทำงานลงได้มาก ต้นทุนการหล่อขึ้นรูปต่ำลง และสามารถนำไปใช้กับวัสดุโลหะหรืออโลหะอื่นๆ ได้ ประหยัดเวลาในการประกอบและประหยัดโลหะ

ข้อเสียของการหล่อแบบตายตัว

แม้ว่าการหล่อแบบไดแคสต์จะมีข้อดีหลายประการ แต่ก็มีข้อบกพร่องบางประการที่ยังไม่ได้รับการแก้ไข เช่น:

1) ในระหว่างการหล่อแบบฉีด เนื่องจากช่องเติมโลหะเหลวมีความเร็วสูงและสถานะการไหลไม่เสถียร จึงใช้วิธีการหล่อแบบฉีดทั่วไป ทำให้เกิดรูพรุนได้ง่ายภายในชิ้นงานหล่อ การยืดตัวไม่ดี และไม่สามารถทำการอบชุบด้วยความร้อนได้

2) การหล่อแบบฉีดเป็นเรื่องยากสำหรับการหล่อแบบเว้าที่ซับซ้อน

3) โลหะผสมที่มีจุดหลอมเหลวสูง (เช่น ทองแดง โลหะเหล็ก) ประเภทหล่อตายจะมีอายุการใช้งานสั้น

4) ไม่เหมาะสำหรับการผลิตแบบปริมาณน้อย สาเหตุหลักคือเครื่องหล่อแบบฉีดมีต้นทุนการผลิตสูง เครื่องหล่อแบบฉีดมีประสิทธิภาพการผลิตสูง และการผลิตแบบปริมาณน้อยไม่คุ้มค่า

5). ต้นทุนอุปกรณ์และแม่พิมพ์สูง

การหล่อด้วยแรงดันต่ำ

ลักษณะเฉพาะ

(1) สามารถปรับแรงดันและความเร็วในขณะเทได้ จึงสามารถนำไปใช้กับแม่พิมพ์ต่างๆ (เช่น ประเภทโลหะ ประเภททราย ฯลฯ) หล่อโลหะผสมต่างๆ และหล่อชิ้นงานขนาดต่างๆ ได้

(2) ประเภทการฉีดแบบด้านล่าง ประเภทการบรรจุของเหลวโลหะมีความเสถียร และไม่มีปรากฏการณ์กระเซ็น ซึ่งสามารถหลีกเลี่ยงการกักเก็บก๊าซและการชะล้างของผนังประเภทและแกน และปรับปรุงอัตราคุณสมบัติของการหล่อ

(3) การหล่อจะตกผลึกภายใต้ความดัน ชิ้นงานหล่อมีโครงสร้างที่กะทัดรัด โครงร่างที่ชัดเจน พื้นผิวเรียบ และคุณสมบัติเชิงกลสูง ซึ่งเป็นประโยชน์อย่างยิ่งสำหรับการหล่อชิ้นส่วนผนังบางขนาดใหญ่

(4) การกำจัดไรเซอร์การป้อนทำให้อัตราการใช้โลหะเพิ่มขึ้นเป็น 90% ถึง 98%

(5) ความเข้มข้นของแรงงานต่ำ สภาพการทำงานที่ดี อุปกรณ์เรียบง่าย กลไกและระบบอัตโนมัติใช้งานง่าย [1]

ข้อดีและข้อเสีย (เมื่อเทียบกับการหล่อทองด้วยแรงโน้มถ่วง)

ข้อดีและข้อเสีย

ข้อได้เปรียบ:

1) อัตราการใช้การหล่อสูงมาก (85~95%)

เนื่องจากไม่มีไรเซอร์และรันเนอร์ และประตูมีขนาดเล็ก จึงสามารถลดต้นทุนวัสดุและเวลาในการประมวลผลได้อย่างมาก

2) เลือกการหล่อที่สมบูรณ์แบบ

สามารถสร้างการแข็งตัวแบบมีทิศทางได้ง่ายและมีข้อบกพร่องภายในเพียงเล็กน้อย

3) มีก๊าซและเศษวัสดุเข้ามาเกี่ยวข้องน้อยลง

สามารถเปลี่ยนความเร็วของแรงดันได้ และของเหลวจะถูกเติมโดยการไหลแบบลามินาร์

4) สามารถใช้แกนทรายได้

5) ง่ายต่อการทำให้เป็นระบบอัตโนมัติ และสามารถทำงานได้หลายงานและหลายกระบวนการ

6) ไม่กระทบต่อความชำนาญของผู้ปฏิบัติงาน

7) วัสดุมีการนำมาใช้งานหลากหลาย

8) สามารถทำการบำบัดด้วยความร้อนเพื่อเพิ่มประสิทธิภาพได้

ตารางที่ 5.1 อัตราการใช้วัสดุของแต่ละวิธีการหล่อ

วิธีการหล่อทองด้วยแรงโน้มถ่วง การหล่อด้วยแรงดันสูง การหล่อด้วยแรงดันต่ำ

อัตราการใช้ประโยชน์ของวัสดุ (%) 45~55 50~60 85~95

ข้อเสีย:

1) ระดับความอิสระของโครงการเกตมีขนาดเล็ก จึงจำกัดผลิตภัณฑ์

(ตำแหน่งเกต, ขีดจำกัดปริมาณ, การเปลี่ยนแปลงความหนาของผนังภายในผลิตภัณฑ์ ฯลฯ)

2) วงจรการหล่อยาวนานและผลผลิตไม่ดี

เพื่อรักษาการแข็งตัวแบบมีทิศทางและความลื่นไหลของของเหลวที่หลอมละลาย อุณหภูมิแม่พิมพ์จะต้องสูงและอัตราการแข็งตัวจะต้องช้า

3) โครงสร้างใกล้ประตูมีความหนากว่า และคุณสมบัติเชิงกลของโปรไฟล์ที่ต่ำกว่าไม่สูง

4) ต้องมีการจัดการที่ครอบคลุมและเข้มงวด (อุณหภูมิ ความดัน ฯลฯ) [1]