- บ้าน

- >

- ข่าว

- >

- การผลิตแม่พิมพ์หล่อ

- >

- การหล่อแบบโลหะผสมแมกนีเซียมเป็นที่นิยมในการลดน้ำหนักของยานยนต์ได้หรือไม่?

การหล่อแบบโลหะผสมแมกนีเซียมเป็นที่นิยมในการลดน้ำหนักของยานยนต์ได้หรือไม่?

น้ำหนักเบาของรถยนต์ถูกออกแบบมาเพื่อ "ลดขนาด" ตัวรถ และบนพื้นฐานของการรับประกันประสิทธิภาพที่มั่นคงและดีขึ้น การออกแบบที่ประหยัดพลังงานของส่วนประกอบต่างๆ และการปรับปรุงอย่างต่อเนื่องของโมเดล การทดลองพิสูจน์ว่าหากลดน้ำหนักของรถทั้งคันลง 10% ประสิทธิภาพการใช้เชื้อเพลิงสามารถเพิ่มขึ้น 6% ~ 8%; ลดน้ำหนักของรถลง 1% อัตราการสิ้นเปลืองเชื้อเพลิงจะลดลง 0.7%; สำหรับน้ำหนักรถทั้งหมด 100 กิโลกรัม อัตราการสิ้นเปลืองเชื้อเพลิงต่อ 100 กิโลเมตรจะลดลง 0.3 ~ 0.6%

เทรนด์รถยนต์น้ำหนักเบา

ศาสตราจารย์โอวหยาง หมิง แห่งมหาวิทยาลัยชิงหวา ในนามของคณะกรรมการที่ปรึกษากลยุทธ์การอนุรักษ์พลังงานและการพัฒนายานยนต์พลังงานใหม่ ได้เผยแพร่เนื้อหาแผนงานเทคโนโลยียานยนต์ประหยัดพลังงานและยานยนต์พลังงานใหม่ แนวคิดการพัฒนาเทคโนโลยีน้ำหนักเบาที่เสนอในแผนงานหลักๆ แบ่งออกเป็น 3 ขั้นตอน ลดน้ำหนักได้ปีต่อปี

ระยะแรกคือตั้งแต่ปี 2016 ถึง 2020 โดยบรรลุเป้าหมายลดน้ำหนักยานพาหนะลง 10% เมื่อเทียบกับปี 2015 มุ่งเน้นไปที่การพัฒนาเหล็กกล้าแรงสูงพิเศษและเทคโนโลยีเหล็กกล้าแรงสูงขั้นสูง รวมถึงการพัฒนาประสิทธิภาพของวัสดุ วิธีการออกแบบน้ำหนักเบา เทคโนโลยีการขึ้นรูป กระบวนการเชื่อม และวิธีการประเมินการทดสอบ ฯลฯ เพื่อให้ได้เหล็กกล้าแรงสูงในการใช้งานยานยนต์ สัดส่วนมากกว่า 50% การพัฒนาโลหะผสมอลูมิเนียม การวิจัยเทคโนโลยีการปั๊มโลหะแผ่นและการฝึกปฏิบัติในตัวถัง ศึกษาเทคโนโลยีการเชื่อมต่อของวัสดุที่แตกต่างกัน

ระยะที่สองตั้งแต่ปี พ.ศ. 2564 ถึง พ.ศ. 2568 ลดน้ำหนักรถยนต์ลง 20% เมื่อเทียบกับปี พ.ศ. 2558 ด้วยเทคโนโลยีเหล็กกล้าและอลูมิเนียมอัลลอยด์สำหรับยานยนต์รุ่นที่สามเป็นสายการผลิตหลัก ทำให้สามารถผสมผสานวัสดุหลากหลายชนิด เช่น เหล็กและอลูมิเนียมได้ รวมถึงการนำอะลูมิเนียมอัลลอยด์มาใช้ในวงกว้าง เพื่อผลิตชิ้นส่วนฝาครอบและชิ้นส่วนอลูมิเนียมอัลลอยด์ในปริมาณมากและนำไปใช้ในอุตสาหกรรม ส่งเสริมการพัฒนาเทคโนโลยีการผลิตชิ้นส่วนคอมโพสิตแมกนีเซียมอัลลอยด์และคาร์บอนไฟเบอร์ เพิ่มอัตราส่วนการใช้งานของชิ้นส่วนแมกนีเซียมอัลลอยด์และคาร์บอนไฟเบอร์ ส่งผลให้ปริมาณอลูมิเนียมสำหรับจักรยานเพิ่มขึ้นเป็น 350 กิโลกรัม

ระยะที่สาม ตั้งแต่ปี พ.ศ. 2569 ถึง พ.ศ. 2573 ลดน้ำหนักรถลง 35% เมื่อเทียบกับปี พ.ศ. 2558 มุ่งเน้นการพัฒนาเทคโนโลยีคอมโพสิตแมกนีเซียมอัลลอยด์และคาร์บอนไฟเบอร์ แก้ปัญหาการรีไซเคิลแมกนีเซียมอัลลอยด์และวัสดุคอมโพสิต พัฒนาการใช้งานวัสดุคอมโพสิตคาร์บอนไฟเบอร์อย่างครอบคลุม ผสมผสานวัสดุคาร์บอนไฟเบอร์เข้ากับตัวถังและชิ้นส่วนคาร์บอนไฟเบอร์ พัฒนาเทคโนโลยีการขึ้นรูปชิ้นส่วนที่ซับซ้อนและเทคโนโลยีการเชื่อมต่อชิ้นส่วนที่มีความหลากหลาย แมกนีเซียมอัลลอยด์สำหรับจักรยานมีน้ำหนักถึง 45 กิโลกรัม และมีการใช้คาร์บอนไฟเบอร์คิดเป็น 5% ของน้ำหนักรถทั้งหมด

ตามสถิติ ในปี 2559 ปริมาณแมกนีเซียมอัลลอยด์ที่ผลิตในรถยนต์ 1 คันในประเทศจีนมีเพียง 7.3 กิโลกรัม ซึ่งยังห่างไกลจากเป้าหมาย 45 กิโลกรัมสำหรับแมกนีเซียมอัลลอยด์ที่ผลิตในรถยนต์ 1 คันภายในปี 2573 แมกนีเซียมอัลลอยด์มีตลาดที่กว้างสำหรับการใช้งานที่มีน้ำหนักเบาในอนาคตและมีศักยภาพที่ไม่จำกัด

คุณสมบัติและข้อดีของโลหะผสมแมกนีเซียม

ความหนาแน่นต่ำ

ความหนาแน่นของโลหะผสมแมกนีเซียมหล่อแบบตายตัวมีเพียง 2/3 ของโลหะผสมอลูมิเนียม 1/4 ของเหล็ก ความแข็งแรงจำเพาะและความแข็งจำเพาะนั้นดีกว่าเหล็กและโลหะผสมอลูมิเนียม สูงกว่าพลาสติกวิศวกรรมมาก ดังนั้นโลหะผสมแมกนีเซียมหล่อแบบตายตัวจึงเป็นวัสดุโครงสร้างน้ำหนักเบาที่ยอดเยี่ยมหลายประเภท ซึ่งสามารถแข่งขันกับวัสดุที่กล่าวถึงข้างต้นได้ในด้านการใช้งาน

การดูดซับแรงสั่นสะเทือนที่ดี

มีประโยชน์ในการลดแรงสั่นสะเทือนและลดเสียงรบกวน ตัวอย่างเช่น ที่ระดับความเค้น 35 เมกะปาสคาล ค่าสัมประสิทธิ์การลดทอนของโลหะผสมแมกนีเซียม AZ91D อยู่ที่ 25% และโลหะผสมอลูมิเนียม A380 อยู่ที่เพียง 1% ที่ระดับความเค้น 100MP โลหะผสมแมกนีเซียม AZ91D, เอเอ็ม60 และ เอเอส41 อยู่ที่ 53%, 72% และ 70% ตามลำดับ และโลหะผสมอลูมิเนียม A380 อยู่ที่เพียง 4%

ความเสถียรของมิติสูง

ความไม่เสถียรของมิติของการหล่อแบบโลหะผสมแมกนีเซียมอันเนื่องมาจากการเปลี่ยนแปลงของอุณหภูมิโดยรอบและเวลาลดลง

การนำความร้อนสูง

ค่าการนำความร้อนของโลหะผสมแมกนีเซียม (60-70W/m-1 K-1) อยู่ในระดับรองจากโลหะผสมอลูมิเนียม (ประมาณ 100-70W m-1 K-1) ดังนั้น การแพร่กระจายความร้อนจึงดี

ไม่ใช่แม่เหล็ก สามารถใช้ป้องกันคลื่นแม่เหล็กไฟฟ้าได้

ทนทานต่อการสึกหรอดี

แมกนีเซียมอัลลอยด์มีค่าสัมประสิทธิ์การหน่วงที่ดี ความสามารถในการหน่วงสูงกว่าอลูมิเนียมอัลลอยด์และเหล็กหล่อ สามารถนำไปใช้ทำตัวเรือนเพื่อลดเสียงรบกวน เบาะนั่งและล้อรถเพื่อลดการสั่นสะเทือนและเพิ่มความปลอดภัยและความสะดวกสบายของรถยนต์ แมกนีเซียมอัลลอยด์มีน้ำหนักเบา มีประสิทธิภาพในการดูดซับแรงกระแทกสูง มีประสิทธิภาพในการหล่อสูง มีกำลังการผลิตอัตโนมัติและอายุการใช้งานของแม่พิมพ์สูง และมีความเสถียรของขนาด ในฐานะวัสดุวิศวกรรมที่เบาที่สุด แมกนีเซียมอัลลอยด์จึงไม่เพียงแต่เหมาะสมที่สุดสำหรับการหล่อชิ้นส่วนรถยนต์เท่านั้น แต่ยังเป็นวัสดุไฟรถยนต์ที่มีประสิทธิภาพสูงสุดอีกด้วย ระบุปริมาณวัสดุ

สถานะของอุตสาหกรรมการหล่อโลหะผสมแมกนีเซียมสำหรับยานยนต์

การพัฒนารถยนต์น้ำหนักเบาทำให้ความต้องการวัสดุหล่อโลหะผสมเบา เช่น แมกนีเซียมและอะลูมิเนียม เพิ่มสูงขึ้น ตั้งแต่ปี พ.ศ. 2533 แมกนีเซียมสำหรับรถยนต์มีอัตราการเติบโตเฉลี่ยต่อปีที่ 20% โลหะผสมแมกนีเซียมกลายเป็นสาขาสำคัญในการพัฒนาเทคโนโลยีวัสดุยานยนต์ วัสดุโลหะผสมแมกนีเซียมแบบหล่อขึ้นรูปเหมาะอย่างยิ่งสำหรับการรีไซเคิล ประหยัดพลังงาน ลดคาร์บอน และผลิตแบบสะอาด เนื่องจากสามารถรีไซเคิลได้และมีกระบวนการไร้เศษน้อย แมกนีเซียมเป็นวัสดุหลักในการพัฒนารถยนต์ให้มีน้ำหนักเบา ผู้ผลิตชิ้นส่วนรถยนต์รายใหญ่ต่างคว้าโอกาสในการพัฒนาและลงทุนในการผลิตและพัฒนาวัสดุหล่อโลหะผสมแมกนีเซียมสำหรับยานยนต์ จากข้อมูลของ "China แมกนีเซียม โลหะผสม ยานยนต์ ตาย การหล่อ อุตสาหกรรม รายงานแล้วววว ในปี พ.ศ. 2558 ความต้องการวัสดุหล่อโลหะผสมแมกนีเซียมสำหรับยานยนต์ของจีนสูงถึง 149,000 ตัน เพิ่มขึ้น 23.12% ในปัจจุบัน บริษัทผลิตรถยนต์ทั้งในและต่างประเทศกำลังดำเนินการเกี่ยวกับตัวถัง (ประมาณ 30%) เครื่องยนต์ (ประมาณ 18%) ระบบส่งกำลัง (ประมาณ 15%) ระบบเดิน (ประมาณ 16%) และล้อ (ประมาณ 10%) โลหะผสมแมกนีเซียม 5%) ของชิ้นส่วนเหล็กหรืออลูมิเนียม

เมื่อพิจารณาจากการใช้โลหะผสมแมกนีเซียมต่อยานพาหนะที่ผลิตในประเทศจีน ความจุตลาดของอุตสาหกรรมการหล่อโลหะผสมแมกนีเซียมสำหรับยานยนต์ของจีนจะสูงถึง 229,000 ตันในปี 2560 และความจุตลาดจะสูงถึง 660,000 ตันในปี 2565 โดยมีอัตราการเติบโตเฉลี่ยต่อปีแบบทบต้นอยู่ที่ 23.5%

การใช้แมกนีเซียมสำหรับจักรยานทั่วโลกอยู่ในระดับต่ำ และความต้องการแมกนีเซียมอัลลอยด์สำหรับรถยนต์ก็เพิ่มสูงขึ้นเช่นกัน วัสดุน้ำหนักเบา เช่น เหล็กกล้าความแข็งแรงสูง อะลูมิเนียมอัลลอยด์ และพลาสติกวิศวกรรม ถูกนำมาใช้อย่างแพร่หลายในหลากหลายด้านของการผลิตรถยนต์และชิ้นส่วนรถยนต์

โลหะผสมแมกนีเซียมยังไม่ได้รับการส่งเสริมและนำมาใช้อย่างแพร่หลายด้วยเหตุผลหลายประการ โลหะผสมแมกนีเซียมส่วนใหญ่นำไปใช้ในแผงหน้าปัดรถยนต์ เช่น ขายึด ขายึดพวงมาลัย ฝากระโปรงหน้า พวงมาลัย ขายึดเบาะ แผงประตูภายใน ตัวเรือนเกียร์ ฯลฯ ปัจจุบัน รถยนต์แต่ละคันในอเมริกาเหนือใช้แมกนีเซียมอัลลอยด์ 3.8 กิโลกรัม ในญี่ปุ่นใช้ 9.3 กิโลกรัม และในรถยนต์ พาสซาท และ อาวดี้ A4 ของยุโรปใช้ 14 กิโลกรัม ในขณะที่รถยนต์ที่ผลิตในประเทศใช้แมกนีเซียมอัลลอยด์เฉลี่ยเพียง 1.5 กิโลกรัมต่อคัน

การประยุกต์ใช้แมกนีเซียมอัลลอยด์ในการลดน้ำหนักรถยนต์

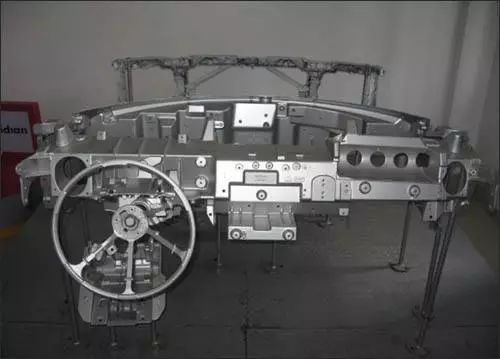

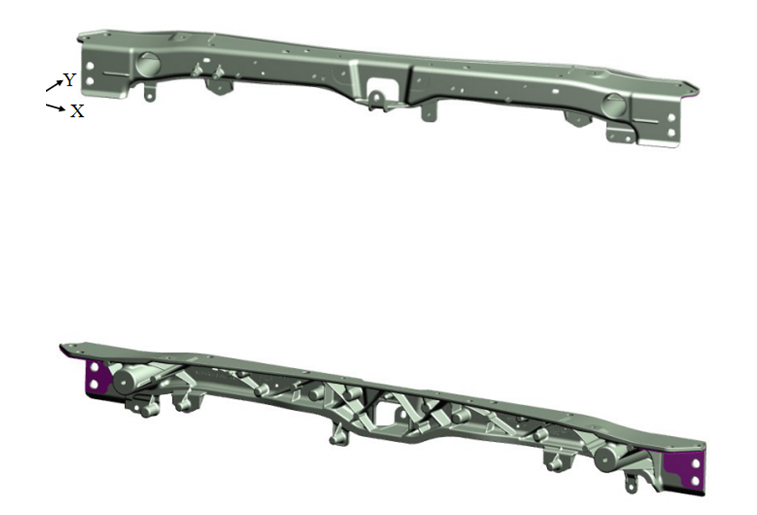

โครงสร้างภายในรถยนต์

แม้ว่าโลหะผสมแมกนีเซียมจะมีความต้านทานการกัดกร่อนต่ำ แต่การป้องกันการกัดกร่อนไม่ใช่ปัจจัยสำคัญสำหรับโครงสร้างภายในรถยนต์ ดังนั้น โลหะผสมแมกนีเซียมจึงถูกนำมาใช้อย่างแพร่หลายในโครงสร้างภายในรถยนต์ โดยเฉพาะอย่างยิ่งในแผงหน้าปัดและโครงสร้างพวงมาลัย มีรายงานว่าเสาแผงหน้าปัดที่ทำจากโลหะผสมแมกนีเซียมชิ้นแรกถูกหล่อขึ้นรูปโดยบริษัทเจเนอรัลมอเตอร์สในปี พ.ศ. 2504 ซึ่งช่วยประหยัดวัสดุได้ถึง 4 กิโลกรัม เมื่อเทียบกับชิ้นส่วนเดียวกันที่ผลิตจากโลหะผสมสังกะสีหล่อขึ้นรูป ในช่วงทศวรรษที่ผ่านมา การใช้เสาถาดหน้าปัดที่ทำจากโลหะผสมแมกนีเซียมหล่อขึ้นรูปมีความก้าวหน้าอย่างมาก

การนำแมกนีเซียมอัลลอยด์มาใช้ในเบาะนั่งเริ่มขึ้นในเยอรมนีในช่วงทศวรรษ 1990 โดยส่วนใหญ่ใช้ในรถรุ่น เอสแอล โรดสเตอร์ ที่ใช้โครงสร้างเข็มขัดนิรภัยแบบสามจุดที่ทำจากแมกนีเซียมหล่อขึ้นรูป เช่นเดียวกับการนำแมกนีเซียมอัลลอยด์มาใช้กับแผงหน้าปัดรถยนต์ ในช่วงไม่กี่ปีที่ผ่านมา การออกแบบและผลิตเบาะนั่งที่ทำจากแมกนีเซียมอัลลอยด์ได้ผ่านกระบวนการปรับปรุงที่สำคัญ ปัจจุบันโครงสร้างเบาะนั่งที่ใช้แมกนีเซียมอัลลอยด์มีความบางเพียง 2 มม. ซึ่งช่วยลดน้ำหนักได้อย่างมาก แม้ว่าจะมีการใช้วัสดุอื่นๆ เช่น เหล็กกล้าความแข็งแรงสูง อลูมิเนียม และวัสดุคอมโพสิต เช่นกัน แต่ผู้เชี่ยวชาญคาดการณ์ว่าแมกนีเซียมอัลลอยด์จะกลายเป็นวัสดุหลักสำหรับส่วนประกอบเบาะนั่งในรถยนต์ที่มีน้ำหนักเบาและคุ้มค่าในอนาคต

ร่างกาย

แมกนีเซียมอัลลอยด์มีข้อจำกัดในการใช้งานตัวถัง แต่ก็ถูกนำมาใช้ในผู้ผลิตอุปกรณ์ดั้งเดิม (โออีเอ็ม) เช่นกัน เมื่อมีการเปิดตัว C-5 คอร์เวตต์ ในปี 1997 โครงหลังคาหล่อโลหะผสมแมกนีเซียมทั้งหมดก็ถูกนำมาใช้ นอกจากนี้ แมกนีเซียมอัลลอยด์ยังถูกนำมาใช้กับหลังคาเปิดประทุนแบบฮาร์ดท็อปพับเก็บได้และโครงหลังคาของ แคดิลแลค เอ็กซ์แอลอาร์ รถเปิดประทุน อีกด้วย รถกระบะและรถ รถ SUV ฟอร์ด F-150 ก็ใช้วัสดุหล่อแมกนีเซียมเคลือบเป็นตัวยึดแผ่นระบายความร้อนเช่นกัน ในยุโรป โฟล์คสวาเกน และ เมอร์เซเดส-เบนซ์ ได้เป็นผู้นำในการนำวัสดุหล่อแมกนีเซียมอัลลอยด์แบบผนังบางมาใช้ในแผงตัวถัง

แชสซี

ปัจจุบันมีการใช้ล้ออัลลอยด์แมกนีเซียมแบบหล่อหรือแบบขึ้นรูปในรถแข่งราคาแพงหรือรถสปอร์ตสมรรถนะสูงหลายรุ่น อย่างไรก็ตาม ต้นทุนที่ค่อนข้างสูงและปัญหาการกัดกร่อนที่อาจเกิดขึ้นของล้ออัลลอยด์แมกนีเซียม ทำให้ไม่สามารถนำไปใช้ในรถยนต์ที่ผลิตจำนวนมากได้

ในอนาคต การผลิตชิ้นส่วนแชสซีที่ทำจากแมกนีเซียมอัลลอยด์น้ำหนักเบาและต้นทุนต่ำ เช่น ดุมล้อ ระบบกันสะเทือนเครื่องยนต์ และแขนควบคุม จะต้องอาศัยกระบวนการหล่อโลหะผสมแมกนีเซียมเป็นหลัก ซึ่งได้รับการพัฒนามาใช้กับล้ออัลลอยด์อะลูมิเนียมและชิ้นส่วนแชสซี กระบวนการหล่อนี้สามารถนำไปใช้กับแมกนีเซียมอัลลอยด์ได้สำเร็จหลังจากการดัดแปลง นอกจากนี้ การพัฒนาชั้นที่ทนทานต่อการกัดกร่อนและโลหะผสมแมกนีเซียมแบบใหม่ที่มีต้นทุนต่ำและทนต่อแรงกระแทกสูง จะช่วยเร่งการนำโลหะผสมแมกนีเซียมมาใช้ในแชสซี

ระบบส่งกำลัง

ชิ้นส่วนหล่อส่วนใหญ่ของระบบส่งกำลัง เช่น เสื้อสูบ ฝาสูบ ตัวเรือนเกียร์ อ่างน้ำมันเครื่อง ฯลฯ ผลิตจากอะลูมิเนียมอัลลอยด์ ปัจจุบันรถกระบะและรถ รถ SUV ที่ผลิตในอเมริกาเหนือใช้ระบบส่งกำลังที่ผลิตจากแมกนีเซียมอัลลอยด์ ส่วนระบบส่งกำลังธรรมดาที่ผลิตจากแมกนีเซียมอัลลอยด์ของ โฟล์คสวาเกน และ อาวดี้ ก็ผลิตจำนวนมากในยุโรปและจีนเช่นกัน

ในปัจจุบัน ความคืบหน้าที่เกิดขึ้นอย่างมีประสิทธิผลเกิดขึ้นผ่านการทดสอบไดนาโมมิเตอร์บนต้นแบบเครื่องยนต์ที่เสริมแมกนีเซียม ซึ่งหมายความว่าในอนาคตจะมีการใช้โลหะผสมแมกนีเซียมมากขึ้นในระบบพลังงาน

ความท้าทายหลักในการส่งเสริมและการประยุกต์ใช้โลหะผสมแมกนีเซียม

ความต้านทานการกัดกร่อนต่ำ ต้นทุนสูง และอัตราเศษเหล็กสูงเป็นอุปสรรคที่มักพบในโลหะผสมแมกนีเซียม

โลหะผสมแมกนีเซียมไม่มีปัญหาเรื่องต้นทุนการหล่อขึ้นรูปที่สูง อัตราเศษวัสดุที่สูง และอันตรายแอบแฝงจากการผลิตที่ปลอดภัย ตู้ ฟางฉี ที่ปรึกษาสมาคมผู้ผลิตยานยนต์แห่งประเทศจีน กล่าวว่า แมกนีเซียมเป็นธาตุที่มีฤทธิ์กัดกร่อนสูงและมีความต้านทานการกัดกร่อนต่ำมาก ความสามารถทางเทคนิคของจีนในด้านความต้านทานการกัดกร่อนของชิ้นส่วนโลหะผสมแมกนีเซียมยังด้อยกว่า นอกจากนี้ แมกนีเซียมยังมีแนวโน้มที่จะเกิดการเผาไหม้และระเบิดระหว่างกระบวนการผลิต และมีปัญหาด้านความปลอดภัยในการผลิต โรงงานผลิตจำเป็นต้องมีการจัดการที่เข้มงวดเพื่อให้มั่นใจว่าการผลิตจะปลอดภัย

การขยายตัวของเมืองที่เร่งตัวขึ้น ทำให้พลังงานขาดแคลนมากขึ้นเรื่อยๆ และมลภาวะทางสิ่งแวดล้อมก็ทวีความรุนแรงมากขึ้นเรื่อยๆ การอนุรักษ์พลังงานและการลดการปล่อยมลพิษกลายเป็นประเด็นสำคัญที่ส่งผลต่อเศรษฐกิจและความเป็นอยู่ของประชาชน ทั้งรถยนต์แบบดั้งเดิมและรถยนต์พลังงานใหม่ที่กำลังพัฒนาต่างให้ความสำคัญกับการออกแบบตัวถังให้มีน้ำหนักเบา เพื่อประหยัดพลังงานและรักษาสิ่งแวดล้อม

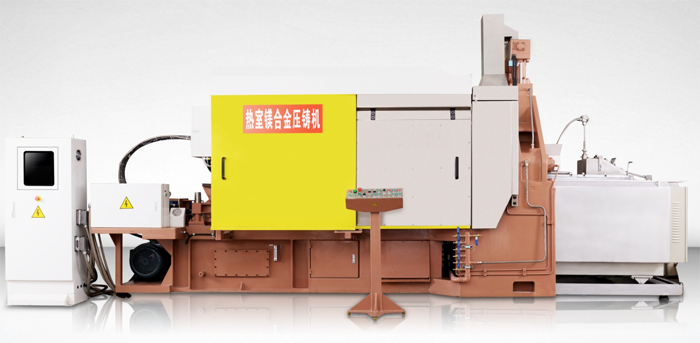

โลหะผสมแมกนีเซียมสำหรับรถยนต์กำลังได้รับความนิยมเพิ่มขึ้นอย่างมาก และกระบวนการหล่อโลหะผสมแมกนีเซียมแบบไดแคสต์ก็มีการพัฒนาอย่างต่อเนื่อง และขอบเขตการใช้งานก็ขยายตัวเพิ่มขึ้นเรื่อยๆ ชิ้นส่วนรถยนต์หล่อโลหะผสมแมกนีเซียมแบบไดแคสต์ขนาดใหญ่จะช่วยส่งเสริมกระบวนการผลิตรถยนต์น้ำหนักเบา